皆さんこんにちは。

エンタです。

鉄筋挿入工のおける現場条件のⅠ・Ⅱ・Ⅲの適用についてご質問があったので書いてみようと思います。

現場条件Ⅰ

言わずと知れた吊り下げ式削孔機での削孔です。

この削孔方式の場合必ずクレーンが必要になります。

クレーンが必要と言うことは現場正面の施工ヤードがクレーンが設置出来るレベルで広くないと施工出来ないことになります。

よく現場に行くと架空線がありとても施工出来ない事が多々有ります。

設計、積算段階でこの辺はよく確かめておいて下さい。

また、削孔方法が単管削孔(シングル削孔)なので地山が削孔後に自立する必要があります。

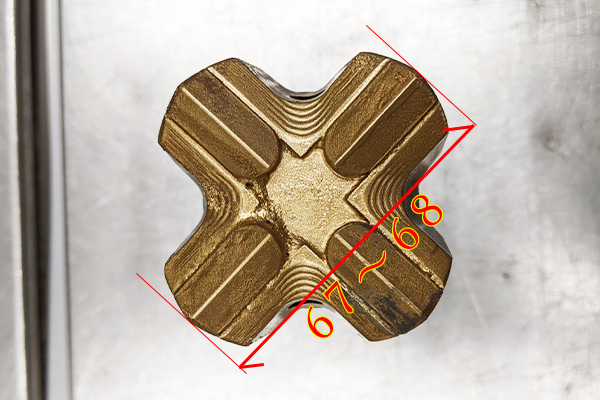

削孔径はφ65で削孔します。

上記ビットで削孔します。

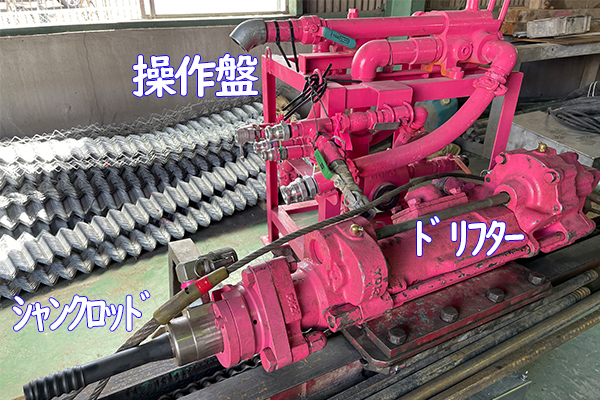

これをロッド(棒)の先端に取り付けドリフター(ハンマー部分)で打撃と回転を与えて削孔します。

機械本体部分をドリフターと言います。

この部分が打撃と回転を発生させます。

シャンクロッドと最大5.5mのロッドをスリーブ(継手部品)でつなぎ先端のビットに接続します。

操作盤から各部分にホースが伸びるので削孔位置から操作盤まで30m程度距離があります。

削孔は打撃・回転を行いながら進んで行きます。

設計の削孔長まで行ったら引き抜いて削孔完了です。

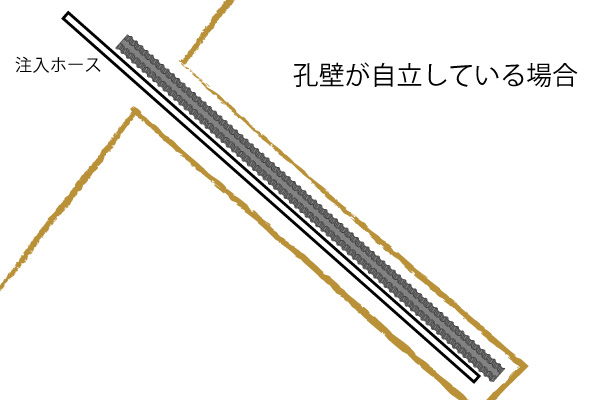

削孔後すぐさま鉄筋を挿入するのですが、この時に地山が自立していれば鉄筋もスーッと入ります。

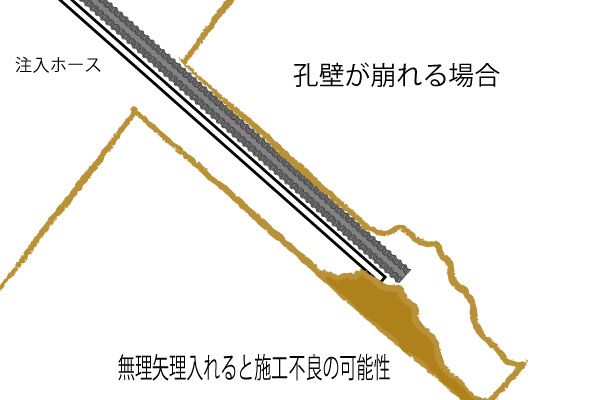

しかし、自立が難しい山の場合鉄筋が入りません。

多少なら何とか入れる事は可能ですが、注入ホースを一緒に抱かして入れるため孔壁が崩れる山はかなり入りにくく、施工不良になりやすくなります。

注入ホースは必ず先端に設置し底面から注入がゼッタイです。

この時の注入ホースは標準的なモノで21㎜(外径)あるのでD19の鉄筋を挿入する際にφ65の削孔径の場合だとクリアランスが片側11㎜程度になります。

極端な話しですが、10㎜も崩れたらかなり入りにくいという事になります。

(注入ホース=21㎜ D19鉄筋最大外径22㎜ 21+22=43㎜ 65-43=22㎜ 片側11㎜)

出来る限り削孔径は大きい方が良いのですが、

孔壁が崩れるのであればこの現場条件Ⅰと言うのは成り立ちません。

あくまでもロープ足場を使用し孔壁が自立し安定している山でクレーンが設置出来る現場での施工方法となります。

積算上の細かい条件は

| 足場の種類 | 法面垂直高 | 削孔長 | 削孔径 |

| ロープ足場(親綱) | 30m以下 | 1m≦L≦5m | 42㎜≦φ≦65㎜ |

土木施工単価に上記表は掲載されていますが、孔壁が自立するかどうかは書かれていません。

しかし、孔壁が自立しないと施工は不可能になる為役所との協議が必要です。

逆に設計時には試掘等が出来れば良いのですが・・・とりあえずの発注ではこの条件になりがちです。(安いので)

変更するのは面倒ですが、シングル削孔で試験施工すれば2重管削孔に変更しやすいです。

若干でも削孔径が上がれば挿入しやすくなり施工不良が少なくなります。

その為エンタでは若干径の大きいビットを使用しています。

それ以外にもこのビットはメリットだらけなので超オススメです。

デミリットとしては若干ですが、注入量が増えますw

それではまた。

次回は現場条件Ⅱ